ROBOTEK

OOO

-

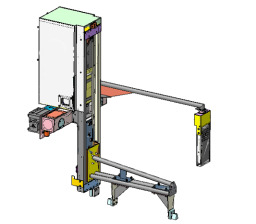

Транспортный робот грузоподъёмностью до 50 кг

Транспортный робот грузоподъёмностью до 50 кг, консольного типа, предназначен для комплектации подвесочных линий гальванопокрытий. Транспортный робот может быть использован в линиях с ваннами глубиной не более 1100 мм, длиной не более 1300 мм. Технические характеристики.- Габаритные размеры: – длина – 700 мм; – ширина без консоли и штанги пульта ручного управления – 430 мм; – высота – 1600 мм.

- Масса собственная – не более 150 кг.

- Грузоподъемность – 50 кг.

- Вертикальный ход консоли – 1140 мм.

- Скорость вертикального перемещения консоли – 200 мм/сек.

- Скорость горизонтального перемещения – 600 мм/сек.

- Точность позиционирования – ±5 мм.

- Число одновременно обрабатываемых подвесок – до 7 шт.

- Число программируемых техпроцессов – до 15;

- Число программируемых режимов отмывки – до 7.

- Потребляемая мощность – 0,4 кВт.

- Напряжение питания – 380 В; 50 Гц; 3 фазы.

- Подключение плоским кабелем 10х1,5.

- Профиль ходовых путей – гладкая рейка 40х40 (мм).

- Транспортный робот требует адаптации к существующим ходовым путям или изготовления новых.

- Пусконаладочные работы проводятся только специалистами «НПП «РоботЭк».

-

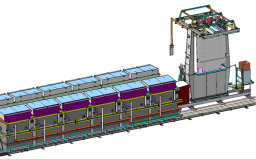

Гальваническая линия роботизированная двухрядная

Расположение ванн в линии определяется последовательностью технологических операций и размерами предоставленных производственных площадей. На фото показана роботизированная линия с двухрядным расположением ванн. Возможное расположение оборудования в многопроцессной роботизированной линии. Каркас линии устанавливается непосредственно на пол цеха. Для исключения вибраций ходовых путей и предотвращения накопления грязи под ваннами основание каркаса может быть подлито бетоном. Выводы от вентиляционных коробов направляются вверх или вниз. Материал корпусов ванн, системы вентиляции, трубопроводов - полипропилен. По желанию заказчика могут быть применены другие материалы. Линия может обслуживаться одним, двумя, тремя или четырьмя транспортными роботами в зависимости от заданной производительности. Количество транспортных роботов определяется на стадии разработки коммерческого предложения. -

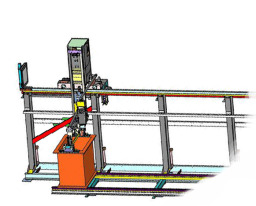

Гальваническая линия роботизированная однорядная

Расположение ванн в линии определяется последовательностью технологических операций и размерами предоставленных производственных площадей. Возможное расположение оборудования в многопроцессной роботизированной линии. Каркас линии устанавливается прямо на пол цеха. Для исключения вибраций ходовых путей и предотвращения накопления грязи под ваннами основание каркаса может быть залито бетоном. Выводы от вентиляционных коробов направляются вверх или вниз. Материал корпусов ванн, системы вентиляции, трубопроводов - полипропилен. По желанию заказчика могут быть применены другие материалы. Линия может обслуживаться одним, двумя, тремя или четырьмя транспортными роботами в зависимости от заданной производительности. Количество транспортных роботов определяется на стадии разработки коммерческого предложения. -

256-256.png)

Бортовой контроллер - базовый элемент системы управления

СРГЛ - М осуществляет функционирование линии как полнодоступной системы массового обслуживания. Обеспечивает непрерывно-поточный режим многопроцессной линии за счет совмещения обработки в одном потоке недетерминированного набора деталей различных техпроцессов (без предварительного планирования загрузки линии в динамике их поступления).СРГЛ-М обеспечивает следующие параметры управления: – количество техпроцессов реализуемых в линии – до 15; – количество подвесок (барабанов), одновременно обрабатываемых в зоне каждого транспортного робота – до 7; – количество ванн, обслуживаемых одним транспортным роботом – до 31.Преимущества и особенности: 1. Работа многопроцессной линии без жесткого ритма. 2. Возможность расчета минимально необходимой конфигурации системы. 3. Программирование системы управления, доступное непрофессионалу; доступность коррекции в процессе работы. 4. Надежность и помехозащищенность работы линии за счет: – интеграции функций управления и отработки команд на транспортном роботе; – отсутствия кабельных связей в линии; – герметизации всех блоков системы; – «живучесть» роботизированной линии – за счет блокировки разладившихся технологических операции. 5. Последующие модели систем роботизации, сохраняя принципы построения, расширяют функции и параметры управления.